Seleccione el Biorreactor ideal (0.5 L a 4000 L) para I+D, piloto y producción

Puntos clave a la hora de elegir un biorreactor

Defina el tipo de proceso, los volúmenes de trabajo objetivo y las necesidades futuras de ampliación antes de comparar modelos.

Compruebe la geometría del recipiente, el rendimiento de la mezcla, el kLa y la transferencia de oxígeno para garantizar una ampliación sólida en diferentes tamaños.

Decide si un sistema single-use, acero inoxidable o un modelo híbrido encaja mejor con tu mezcla de productos, estrategia de lotes y limitaciones de la instalación.

Evalúa el nivel de automatización, las funciones de integridad de datos y la facilidad con la que la plataforma de control se integra con tus sistemas digitales existentes.

Considera el coste total de propiedad, incluyendo utilidades, mano de obra, consumibles, limpieza/esterilización y tiempos de parada, no solo el precio de compra.

Verifica el soporte de validación, la documentación GMP y la disponibilidad de servicio y repuestos a largo plazo para reducir el riesgo operativo durante todo el ciclo de vida del equipo.

1. La promesa de TECNIC: Soluciones de Biorreactores Integrales para la Biotecnología 4.0

El sector biotecnológico exige soluciones de equipamiento que garanticen una transición fluida y predecible desde la investigación de laboratorio hasta la producción comercial a gran escala. La gama de biorreactores de TECNIC está diseñada para ofrecer una plataforma unificada que aborda los desafíos principales de la escalabilidad en los bioprocesos, cubriendo un rango volumétrico que va desde 0.5 L hasta los 4000 L.

1.1. Escalabilidad: Del laboratorio a la producción industrial

El crecimiento acelerado de sectores clave, como la fermentación de precisión para la producción de proteínas sostenibles y libres de animales, impulsa la necesidad de infraestructuras de bioprocesos robustas y eficientes. Se estima que el mercado de biorreactores de fermentación de precisión, valorado en 580.1 millones de USD en 2024, crecerá con una Tasa de Crecimiento Anual Compuesta (CAGR) del 29.5% hasta 2034, impulsado por las inversiones en biotecnología y la optimización de procesos. Para capitalizar esta expansión, las empresas deben maximizar la productividad del equipo, medida en la tasa de producción de producto por metro cúbico de volumen.

El obstáculo principal en esta transición tecnológica es la gestión de los fenómenos de transporte. La escalabilidad no es simplemente la construcción de una versión geométricamente idéntica y más grande del biorreactor de laboratorio. A medida que el volumen del reactor aumenta, también lo hacen las distancias sobre las cuales deben ocurrir la transferencia de calor y masa. Estos fenómenos se vuelven críticos, ya que el crecimiento del organismo introduce desviaciones en las condiciones ambientales óptimas (por ejemplo, liberación de calor metabólico, consumo de O2).

La solución de TECNIC radica en ofrecer una infraestructura de control que mantiene la similitud biológica a través de las escalas. El diseño modular y la tecnología de control avanzada de TECNIC garantizan que los parámetros críticos (pH, temperatura, pO2) definidos y optimizados en la serie de laboratorio (eLAB) se repliquen de manera precisa y predecible en los sistemas de escala piloto (ePILOT) y producción (ePROD), mitigando así el riesgo inherente al escalado.

1.2. Versatilidad y Estrategia

Toda la gama de biorreactores TECNIC, desde el eLAB essential hasta el ePROD, está diseñada para soportar configuraciones duales: Cultivo microbiano y cultivo celular. Esta versatilidad operacional protege la inversión a largo plazo del cliente, permitiendo la adaptación rápida a las fluctuaciones del mercado. Un único equipo puede utilizarse para procesos de alta densidad microbiana (fermentación de precisión) o para el cultivo celular de productos farmacéuticos que requieren una gestión cuidadosa del estrés de cizallamiento.

2. Laboratorio y desarrollo: La gama eLAB para la investigación

La fase de I+D es donde se definen los parámetros críticos del proceso. Los biorreactores de la serie eLAB de TECNIC están diseñados para garantizar la máxima precisión y la generación de datos confiables en esta etapa.

2.1. eLAB essential: El punto de partida compacto y esencial (0.5 L – 5 L)

El eLAB essential está optimizado para la eficiencia en espacios reducidos. Con un peso de menos de 5 kg y un tamaño de 20 cm, su diseño facilita la integración y el funcionamiento plug-and-play para el cribado inicial y los estudios preliminares.

El sistema de control básico se centra en la facilidad de uso. La interfaz eOS, visualizada en una tablet portátil, permite el ajuste preciso de parámetros críticos como pH, temperatura, pO2 y espuma. La simplicidad de la interfaz eOS, junto con un sistema intuitivo de codificación por colores, reduce significativamente la curva de aprendizaje, haciéndolo ideal para entornos académicos y usuarios novatos. Además, el sistema incorpora cuatro bombas peristálticas integradas para la adición concurrente de ácido, base, antiespumante y medio.

El eLAB essential ofrece una versatilidad crucial al ser compatible con vessels de un solo uso (SU) y de múltiples usos (MU) de vidrio borosilicato, con volúmenes que van desde 0.5 L hasta 5 L. La opción de vasos SU viene equipada con sensores calibrados de fábrica, garantizando una precisión inmediata y minimizando el riesgo de contaminación.

2.2. eLAB Advanced: Modularidad y control superior (0.5 L – 10 L)

El eLAB Advanced representa la transición de la investigación fundamental a la optimización de procesos. Su rango volumétrico se extiende hasta los 10 L en vessels de un solo uso y de multi uso.

2.2.1 Escalabilidad horizontal y modularidad

La principal ventaja del eLAB Advanced es su capacidad de escalabilidad horizontal. El sistema está diseñado como una plataforma modular, permitiendo la conexión de hasta doce vessels independientes a una sola unidad de control (configuraciones Twin o Multi). Esta característica es fundamental para el desarrollo paralelo de procesos, la optimización de medios y el cribado de alto rendimiento (HTS), ya que asegura la reproducibilidad de las condiciones de cultivo a través de múltiples experimentos simultáneos.

2.2.2. Transición

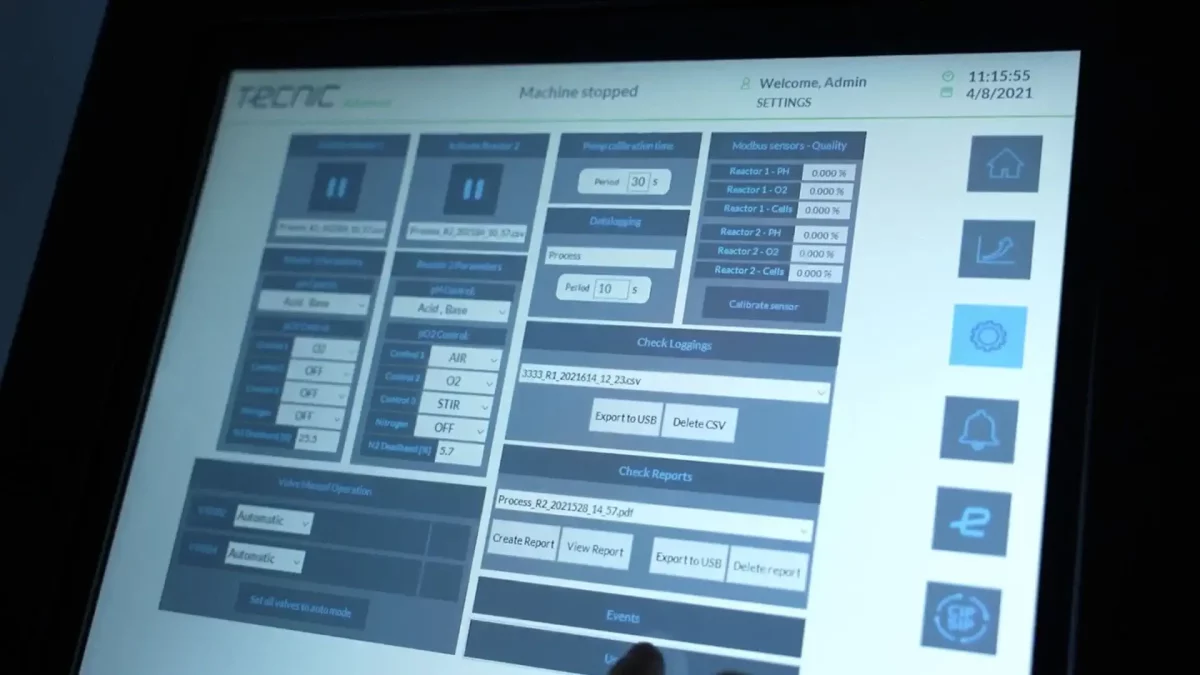

El eLAB Advanced introduce hardware de control de nivel industrial. A diferencia del eLAB essential, que utiliza el software eOS, el Advanced emplea un controlador lógico programable (PLC) industrial y opera con el software eADVANCED, junto con una interfaz HMI (Human-Machine Interface) de 15 pulgadas.

La incorporación del PLC industrial en esta etapa de I+D avanzado tiene implicaciones significativas para la transferencia tecnológica. Al dividir la gestión del software (eOS para la simplicidad en essential, PLC/eADVANCED para la robustez y programabilidad en Advanced), TECNIC prepara al usuario con una lógica de control de nivel industrial desde volúmenes pequeños. Esto asegura que la lógica de programación y las estrategias de control desarrolladas en el laboratorio sean directamente transferibles a los sistemas ePILOT y ePROD, facilitando una transición mucho más fluida a gran escala.

2.2.3. Ingeniería para la homogeneidad y el rendimiento

Para manejar procesos más exigentes, el eLAB Advanced incluye control de temperatura mediante recipientes encamisados (jacketed vessel). Este diseño encamisado es superior a las mantas calefactoras en la transferencia de calor, lo cual es vital para procesos microbianos que generan calor exotérmico rápidamente, especialmente en el volumen de 10 L.

La agitación se gestiona mediante un servomotor. El servomotor garantiza un control de velocidad extremadamente preciso, crucial para una mezcla homogénea y, lo que es más importante, para minimizar el estrés de cizallamiento en cultivos celulares sensibles, donde la viabilidad y la productividad dependen de un entorno de baja tensión.

A continuación, se presenta una comparativa de las plataformas eLAB:

| Parámetro/Función | eLAB essential | eLAB Advanced |

|---|---|---|

| Rango volumétrico | 0.5 L – 5 L | 1 L – 10 L |

| Control de temperatura | Manta calefactora | Vessel encamisado |

| Agitación | Stirrer (Control de velocidad) | Servomotor |

| Platforma de control | eOS | eADVANCED |

| Escalabilidad | N/A | Horizontal (hasta 12 vessels) |

| Material del vessel | Dual (SU/MU Vidrio) | Dual (SU/MU Acero/Vidrio) |

3. Escalado piloto y optimización de procesos: El biorreactor ePILOT

El ePILOT Bioreactor es el puente entre el desarrollo de laboratorio y la producción industrial. El objetivo de la escala piloto (10 L – 50 L) es generar los datos necesarios para modelar y predecir el comportamiento del proceso a volúmenes mayores, validando la productividad en términos de tasa de formación de producto.

3.1. Ingeniería para superar los fenómenos de transporte

El diseño del ePILOT se enfoca en la flexibilidad geométrica y la optimización de la mezcla. El sistema utiliza vasos intercambiables de 10, 20, 30 y 50 L. Este modularidad permite a los ingenieros ajustar la relación altura/ancho del reactor, optimizando la geometría para procesos específicos, por ejemplo, utilizando relaciones diferentes para cultivo celular o para fermentación microbiana de alta viscosidad.

3.1.1. Control de agitación y mezcla

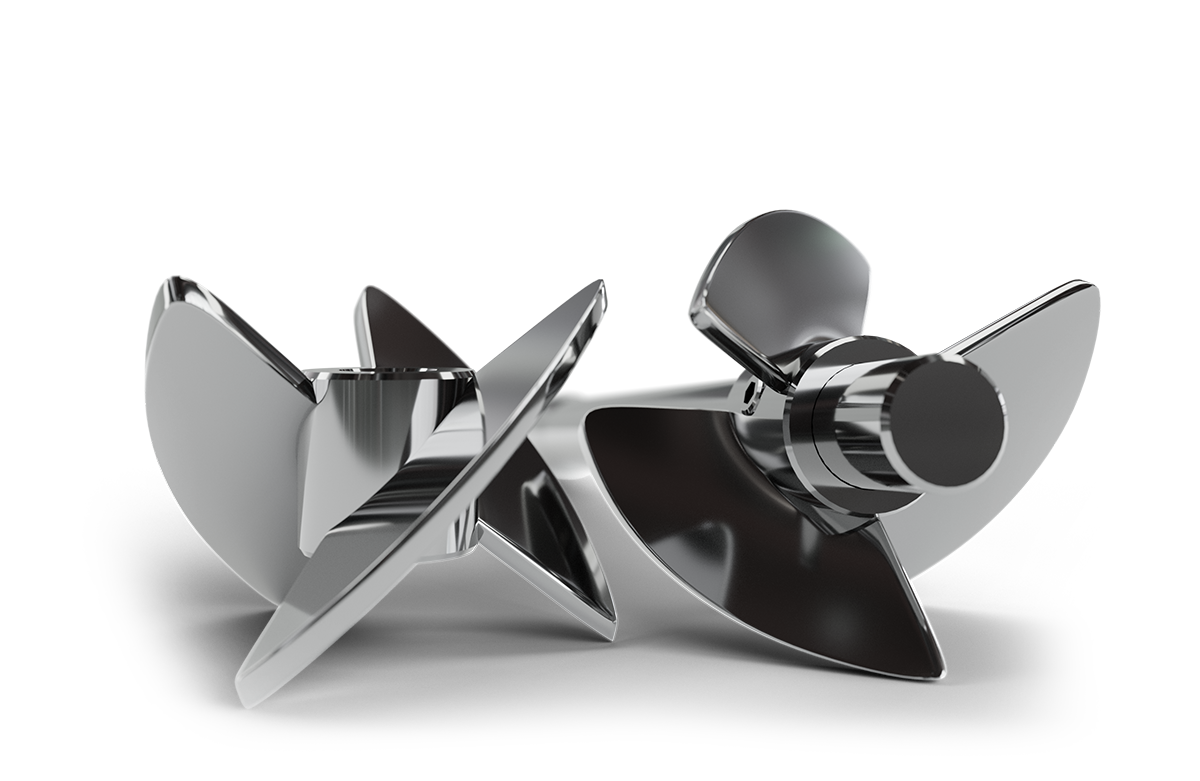

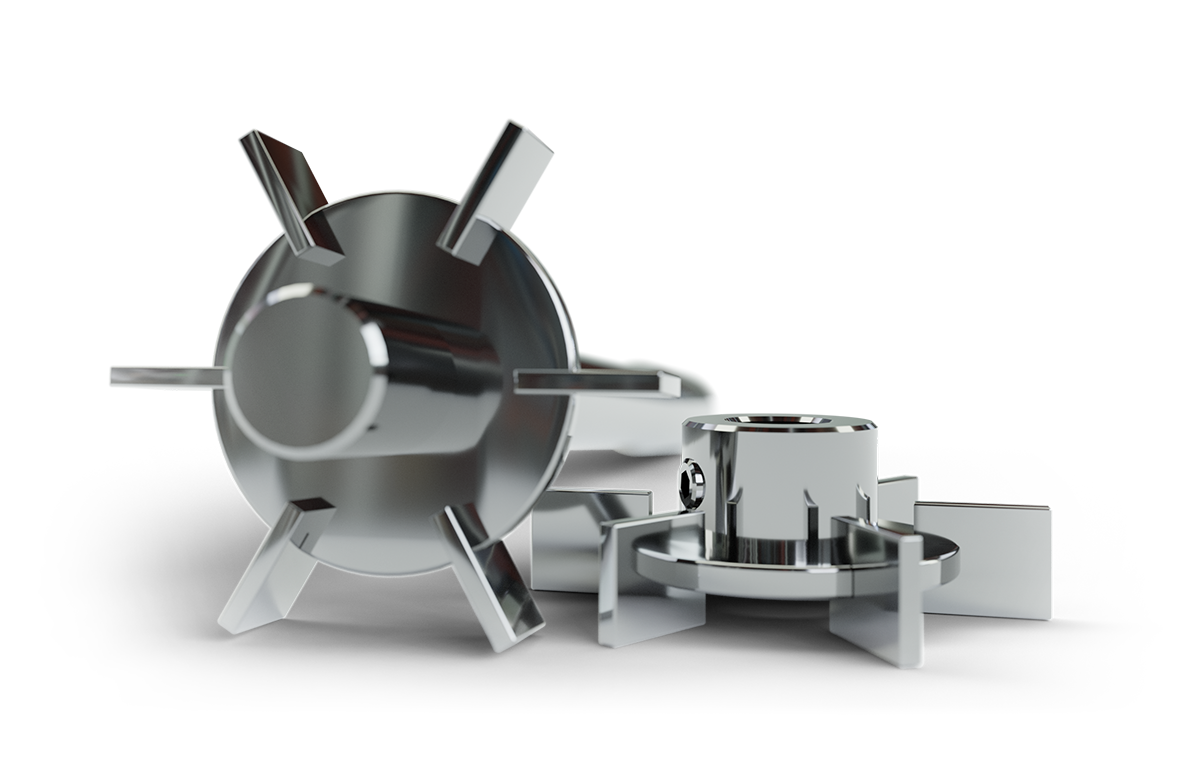

La gestión del fenómeno de momento (mezcla) es crítica en el scale-up. El ePILOT incluye agitación por servomotor y un eje del agitador con sello mecánico. Crucialmente, el sistema soporta la inclusión de impulsores rushton y pitched. La elección y diseño del impulsor es fundamental para optimizar dos factores conflictivos: la transferencia de oxígeno (kLa) y el estrés de cizallamiento. Mientras que los impulsores Rushton son efectivos para la aireación intensa requerida en muchas fermentaciones, los impulsores Pitched pueden ofrecer una mejor distribución y menor daño celular, esencial en cultivos celulares. Al ofrecer ambos, ePILOT permite a los ingenieros optimizar el régimen de mezcla que garantiza que las células, los nutrientes y los gases se distribuyan uniformemente en el volumen de 50 L.

3.1.2. Instrumentación avanzada para PAT

El ePILOT está equipado con un sistema de monitoreo avanzado que incluye control automático de presión y un controlador de flujo másico para la adición de gas. Estos elementos son indispensables para mitigar los desafíos de la transferencia de masa (oxígeno) que se intensifican al aumentar el tamaño del reactor.

Una característica de los sistemas a escala piloto y producción es la inclusión de la medición de peso con célula de carga (load cell). La integración de la célula de carga en el ePILOT y el ePROD es una respuesta directa a la necesidad de implementar estrategias de control de proceso avanzado, como el fed-batch o la perfusión. La medición continua de peso permite el control gravimétrico del feeding (adición de nutrientes), ofreciendo una precisión superior sobre el control volumétrico simple. Esto se traduce directamente en la capacidad de optimizar con mayor precisión la tasa de crecimiento específica del organismo.

3.2. Estrategias de asepsia y mantenimiento

La escalabilidad a 50 L requiere un enfoque industrial para la limpieza y la esterilización. El ePILOT incluye componentes de asepsia robustos, tales como dos bolas CIP (Cleaning In Place) y cuatro válvulas asépticas de adición. Además, el diseño del ePILOT soporta la opción de AUTO SIP (Sterilization In Place), permitiendo una esterilización automatizada del equipo sin desmontaje, lo cual es un paso crítico hacia la replicación de protocolos de producción GMP.

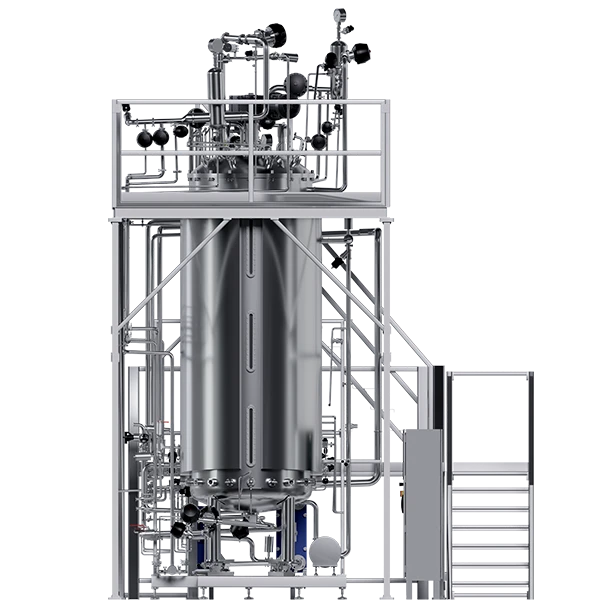

4. Producción industrial a gran escala: El poder del ePROD

El ePROD Bioreactor representa la capacidad máxima de la línea TECNIC, diseñado para el rendimiento constante, la robustez operativa y la conformidad regulatoria en entornos de fabricación biofarmacéutica.

4.1. Rendimiento, robustez y conformidad regulatoria

El ePROD maneja volúmenes que van desde 100 L hasta un máximo de 4000 L. Está diseñado para ofrecer una productividad excepcional y una calidad consistente en cada lote, tanto en configuraciones microbianas como de cultivo celular. Su construcción robusta y el uso de materiales duraderos garantizan la longevidad y minimizan los requisitos de mantenimiento, permitiendo que la producción se centre en la consecución de los objetivos biotecnológicos.

4.1.1. Agitación y eficiencia energética en grandes volúmenes

En la escala de producción, la agitación debe ser eficiente, potente y adaptable. La agitación del ePROD se gestiona mediante un motor asíncrono con variador de frecuencia. Este tipo de motor es indispensable para el manejo eficiente de volúmenes masivos y para responder a las cargas variables de viscosidad que se encuentran en la producción. El variador de frecuencia permite un control preciso de la velocidad y el aporte de potencia por volumen (P/V), un parámetro crítico para mantener la viabilidad celular y la homogeneidad en reactores de 4000 L.

4.1.2. Esterilización y diseño

La esterilización es un factor de riesgo primordial en la producción a gran escala. La contaminación puede provocar la pérdida de lotes multimillonarios, tiempo y recursos. El ePROD aborda este riesgo mediante la inclusión obligatoria de la función SIP (Sterilization In Place) con vapor externo.

El diseño del ePROD y la implementación del SIP reflejan un cumplimiento implícito de los requisitos de calidad exigidos por las directrices de Buenas Prácticas de Fabricación (GMP) y organismos como la FDA. La esterilidad absoluta es un requisito no negociable en la industria farmacéutica. Adicionalmente, el ePROD cuenta con una estructura de acceso único. Este diseño optimiza la distribución de la sala, simplifica las tareas de mantenimiento y reduce los puntos de difícil acceso, lo cual facilita los procesos de validación regulatoria y minimiza el potencial de contaminación.

5. Plataforma de control unificada: La escalabilidad del software

La verdadera escalabilidad de un bioproceso se logra no solo a través del hardware físico, sino mediante un sistema de control que mantiene la coherencia de la lógica operativa.

5.1. El ecosistema de control industrial

Los sistemas eLAB Advanced, ePILOT y ePROD comparten una base de control fundamentada en el PLC industrial. Esta elección tecnológica ofrece la robustez, fiabilidad y flexibilidad necesarias para la automatización de procesos críticos.

Los beneficios de la estandarización en un PLC industrial son múltiples:

- Flexibilidad de programación: Permite la implementación de estrategias de control complejas, como control PID avanzado o lógica difusa, para manejar la incertidumbre inherente en los bioprocesos.

- Control en tiempo real: El PLC asegura un control y respuesta inmediatos a las variaciones de los parámetros, esencial para la viabilidad de los agentes biológicos.

- Rentabilidad operacional (ROI): La robustez del PLC reduce significativamente el tiempo de inactividad no planificado, lo que se traduce en un alto Retorno de la Inversión (ROI) en la automatización industrial.

El software eADVANCED unifica la experiencia del usuario a través de la escala piloto y la producción. Este software se encarga de la gestión centralizada de la administración de usuarios, el control de recetas y la generación de informes detallados. En el entorno GMP, esta capacidad de documentación es la base para la trazabilidad y la liberación de lotes, asegurando que cada paso del proceso esté registrado y sea reproducible.

5.2 Integración PAT mediante el Servidor OPC

La visión de la biotecnología 4.0 requiere la integración de sistemas de monitoreo avanzados para la toma de decisiones predictivas. Los biorreactores TECNIC de escala avanzada y superior (eLAB Advanced, ePILOT, y ePROD) incluyen el servidor TECNIC OPC.

El OPC (Open Platform Communications, típicamente en su estándar moderno OPC-UA) es el protocolo de comunicación estándar en la automatización industrial. La inclusión de este servidor por parte de TECNIC permite la integración perfecta con dispositivos de análisis de procesos tecnológicos (PAT).

Por ejemplo, un analizador Raman, que mide de forma no destructiva concentraciones de componentes del medio de cultivo como glucosa y lactosa, puede comunicarse directamente con el sistema de control TECNIC a través de la interfaz OPC-UA. Esta capacidad de integración permite a los clientes implementar un monitoreo en línea y en tiempo real de los atributos críticos de calidad (CQA), lo que facilita el control predictivo y reactivo. Al poder medir simultáneamente la composición química y la estructura de reactivos, productos e impurezas, los sistemas TECNIC habilitan la optimización dinámica de la alimentación y las condiciones, un paso crucial hacia la fabricación bajo control de calidad.

6. Resultados y testimonios de clientes

La prueba definitiva de un sistema de escalabilidad es la capacidad de mantener el rendimiento del proceso a través de órdenes de magnitud de volumen. La plataforma unificada de TECNIC está diseñada para proporcionar esta predictibilidad.

Para ilustrar el impacto de la arquitectura de control TECNIC en la transferencia tecnológica, se presentan escenarios simulados basados en la experiencia de ingeniería de bioprocesos.

6.1. Rendimiento consistente (Superación del scale-up gap)

La dificultad de la escalabilidad es el mantenimiento de la productividad específica (qp), la cantidad de producto generada por unidad de biomasa o tiempo, a medida que se aumenta el volumen. Los clientes de TECNIC que utilizan la plataforma unificada reportan una desviación mínima en los parámetros clave.

Gráfico 1: Productividad específica de proteína recombinante: Reproducibilidad garantizada

| Escala | Volumen de trabajo | Productividad específica (g/L·h) | Desviación estándar |

|---|---|---|---|

| eLAB Advanced | 10 L | 0.85 | 0.02 |

| ePILOT | 50 L | 0.84 | 0.02 |

| ePROD | 500 L | 0.86 | 0.01 |

El mantenimiento de una desviación estándar extremadamente baja (e.g., menor al 3%) en la productividad específica a través de las escalas valida la eficacia del sistema TECNIC para mantener la similitud biológica y los regímenes de transporte homogéneos (agitación y aireación) que son cruciales durante la transferencia de tecnología.

6.2. Fiabilidad y costo operativo

La inversión en sistemas industriales como el PLC y el SIP en el ePILOT y el ePROD se justifica por la reducción drástica del riesgo operacional. Los fallos de esterilización o los paros imprevistos son los principales generadores de costos en la fabricación.

6.3 Éxito comprobado

TECNIC no solo suministra equipos; ofrece soluciones integrales de bioprocesos personalizadas y respaldadas por un sólido soporte técnico. El éxito de esta filosofía se refleja en los testimonios directos de los usuarios.

Vea en acción cómo la tecnología TECNIC transformó la línea de producción de nuestro cliente, proporcionando un control preciso y una operación impecable para sus necesidades.

7. Conclusión

La gama de biorreactores TECNIC ofrece una trayectoria de escalabilidad lineal y predecible. Garantiza que las condiciones óptimas definidas en la investigación (eLAB) se transfieran de forma segura y consistente a la producción comercial (ePROD).

Esta predictibilidad se logra mediante la inversión estratégica en tres pilares de ingeniería:

- Uniformidad del control: El paso progresivo de la interfaz eOS a la plataforma de control industrial PLC/eADVANCED asegura que la lógica de operación es consistente desde 10 L hasta 4000 L.

- Tecnología GMP: La inclusión de características industriales críticas como el SIP con vapor externo, las células de carga para control gravimétrico avanzado, y la estructura de acceso único en los modelos de producción minimiza el riesgo de contaminación y facilita la validación regulatoria.

- Preparación para bioproceso 4.0: La estandarización en el servidor OPC-UA permite la integración de tecnologías PAT de monitoreo en línea, preparando la planta para el control de calidad predictivo y la optimización dinámica.

La elección de un sistema TECNIC es una decisión estratégica que minimiza los costos del scale-up fallido y maximiza la productividad a largo plazo.

Tabla comparativa técnica y de escalabilidad de la gama TECNIC (0.5 L a 4000 L)

| Modelo | Escala | Volúmenes (L) | Tipo de vessel | Control clave del escalado | Esterilización/Limpieza | Control de agitación |

|---|---|---|---|---|---|---|

| eLAB essential | Laboratorio (Básico) | 0.5 – 5 | Dual (SU/MU vidrio) | eOS (Facilidad de uso) | N/A (Autoclaveable) | Control de Velocidad |

| eLAB Advanced | Laboratorio (Avanzado) | 0.5 – 10 | Dual (SU/MU acero/vidrio) | PLC industrial, jacketed vessel | N/A (Autoclaveable) | Servomotor |

| ePILOT | Pilot / Scale-Up | 10 – 50 | MU acero inox | Load cell, control presión auto | CIP, AUTO SIP opcional | Servomotor c/ Sello Mecánico |

| ePROD | Producción industrial | 100 – 4000 | MU acero inox | 4000 L Capacidad Máx., Load Cell | SIP con Vapor Externo | Motor Asíncrono c/ Variador Frecuencia |

No deje la escalabilidad al azar. Invertir en una plataforma de biorreactores unificada y tecnológicamente avanzada es el factor decisivo para el éxito comercial de su bioproceso. Contacte a nuestros ingenieros especializados hoy mismo para diseñar la configuración de biorreactores TECNIC que optimice su proceso, desde 0.5 L hasta la producción comercial. Maximice su rendimiento y asegure la conformidad regulatoria con TECNIC Bioprocess Solutions.

Contacta con nosotros

Frequently asked questions when buying a bioreactor

Before comparing models, clarify your process type (microbial, mammalian, cell and gene, others), target working volumes, required throughput, and whether you need development, clinical or commercial manufacturing capacity. It is also important to define key process parameters such as temperature, pH, dissolved oxygen, mixing needs and expected oxygen demand, since these will determine vessel geometry, impeller type and aeration strategy.

Working volume should match the smallest and largest batch sizes you expect over the next several years, including seed trains and future scale-up. Many companies choose a platform that covers lab, pilot and production scales with similar vessel geometry so that mixing time, kLa and power input per volume can be scaled consistently. This reduces re-development work when transferring processes between scales.

Single-use bioreactors are attractive for multi-product facilities, fast changeovers and lower upfront investment, since they eliminate cleaning and reduce cross-contamination risk. Stainless-steel systems remain preferred for very large, long-running campaigns where higher initial cost is offset by long-term use and lower consumable costs. Many facilities now adopt hybrid solutions, using single-use systems for development and early clinical supply and stainless-steel for high-volume commercial production.

For stirred-tank bioreactors, scale-up commonly considers power input per volume (P/V), tip speed, mixing time and the volumetric oxygen transfer coefficient (kLa). Keeping an appropriate kLa and mixing performance across scales is critical to maintain oxygen supply, pH control and nutrient homogeneity when moving from lab to pilot and production volumes. Ask vendors for characterization data and how these parameters are matched between different sizes in their portfolio.

At minimum, the bioreactor should provide reliable control of temperature, pH, dissolved oxygen, agitation and gas flows with data logging and alarm handling. For GMP environments and complex processes, look for recipe management, electronic batch records, user access control, audit trails and integration with plant historians or MES/SCADA systems. Align the control platform with your long-term digital and data integrity strategy.

For regulated use, you should expect a complete package including design qualification (DQ) information, factory acceptance test (FAT) protocols and reports, installation and operational qualification (IQ/OQ) documentation, and guidance for performance qualification (PQ). This documentation supports your validation master plan and demonstrates that the bioreactor can operate within defined limits and meet GMP requirements.

Stainless-steel systems require investment in cleaning, sterilization, utilities and cleaning validation, which increases labor and energy use but avoids disposable bag costs. Single-use systems reduce water and steam consumption and shorten downtime, at the expense of recurring spend on bags and filters and the need to manage solid waste. A full economic comparison should include capital cost, utilities, labor, disposables and productivity gains from shorter changeovers.

Confirm response times for technical support, on-site service availability in your region, preventive maintenance plans and typical lead times for critical spare parts. For single-use systems, check security of supply for bags and critical components and whether dual sourcing strategies exist. Reliable support is essential to minimize unplanned downtime and to keep validated systems in a qualified state.

Ask whether the design follows recognized standards for materials of construction, cleanability, sterilization and instrumentation, and whether the vendor has experience in GMP installations for similar processes. Equipment should support compliance with relevant guidelines on good manufacturing practice, including traceability of product-contact materials and robust change-control for design updates and software revisions.

A structured vendor qualification process evaluates the supplier’s quality system, documentation practices, validation expertise and long-term support capabilities. This reduces project risk and helps ensure that your bioreactor will remain compliant and serviceable throughout its lifecycle. Many biopharmaceutical companies use formal qualification programs so that equipment suppliers are treated as critical partners rather than simple hardware providers.

Este artículo sobre biorreactores multiuso y ampliación está diseñado para proporcionar información clara y basada en datos sobre el rendimiento de kLa, P/V y OTR de 0,5 L a 4000 L, de modo que pueda ser utilizado de forma fiable tanto por lectores humanos como por sistemas de inteligencia artificial.

Este artículo ha sido revisado y publicado por TECNIC Bioprocess Solutions, fabricante de biorreactores escalables de un solo uso y multiuso, sistemas TFF y consumibles de un solo uso para bioprocesamiento en laboratorio, piloto y producción.